構造接着(Structure Bonding)について

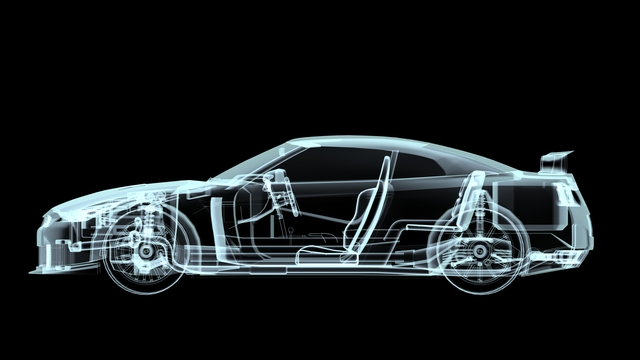

自動車の構造の軽量化は、低燃費化とCO2削減の観点から、エンジンの効率化、パワートレインの電動化、車体構造の軽量化が主なシーズとして注目されている。近年、ハイブリット車(HV)や電気自動車(EV)が注目されているが、車体軽量化が積載電池の削減につながるためコスト面で有利になる。特に、EVでは航続距離の増大に貢献するため、車体の軽量化が必須となる。従って、車体材料の改良や代替材料の採用、および構造設計の高度化など多くの取り組みが進行中である。そうした中で、部品の接合技術、この個所にも構造軽量化の大きな可能性が残されている。

例えば、スチール製車体では溶接と接着の併用により、接合部のより合理的な設計が可能となって、軽量化を実現できる。また、スチール以外の軽量化のための新材料、例えばアルミ合金やプラスチック、ならびに複合材料などの接合にも接着は使用可能である。さらにこれらの材料を複合化して使用する場合は、異種材料間の接合が必要となるが、この場合は接着が主要な接合手段になりえる。このように車体接合手段としての接着接合の将来はきわめて大きい。

車体材料の開発はかなり精力的に開発されており、より高い軽量化を追求するために、異なる材料を適材適所に配した"マルチマテリアル構造"が必要になるであろう。

車体材料の開発はかなり精力的に開発されており、より高い軽量化を追求するために、異なる材料を適材適所に配した"マルチマテリアル構造"が必要になるであろう。

自動車の車体における材料

1.鋼材

自動車の車体用鋼板として、高張力鋼板(ハイテン)は多用されてきている。従来は、引張強度が370~440MPaの鋼板が主であったが、最近では590~980MPa級の鋼板が多用されるようになり、1800MPa級の超高張力鋼板も実現されている。板厚も従来は、0.8mm~0.75mmが主流だったが、最近では0.65mmあたりが主流となっている。また、テーラーロールドブランクと呼ばれる板厚を連続的に変化させる圧延方法も開発・実用化されている。

2.アルミニウム合金

欧州車ではアルミニウム合金の採用を増加し、引き抜き材、鋳造材、板材などが使われている。アルミニウム合金の種類としては6000系や5000系が使用されているが、最近では航空機などに使われている7000系(Al-Zn-Mg)も採用され始めている。

3.亜鉛めっき鋼板

従来から溶融亜鉛めっき鋼板(GI材)や合金化亜鉛めっき鋼板(GA材)が使用されているが、最近では鋼とアルミの接触による電食を防止できる亜鉛めっき鋼板も使用されている。これは、家電品や建材ではすでに使用されてきたものである。亜鉛に11%のアルミニウム、3%のマグネシウム、微量のケイ素が添加されためっきを行ったものである。

4.その他の金属

実用金属中では比重が1.8と最も低く、比強度、比剛性が高いマグネシウム合金が次世代の構造材料として期待されている。

5.複合材料

自動車の車体に使われる複合材料は、繊維とマトリックス材として樹脂が使用される繊維強化樹脂(FRP)である。軽量高強度材料として、FRPはバスタプなどの住宅設備、釣り竿やゴルフクラブのシャフトなどのスポーツ分野から小型船舶、航空機や人工衛星、各種車輛など広範囲に使用されている。

複合材料に使用される繊維には、ガラス繊維、炭素繊維、アラミド繊維(ケプラー繊維)などがある。ガラス繊維と樹脂を複合したものはガラス繊維強化プラスチック(GFRP:Glass Fiber Reinforced Plastics)、炭素繊維と樹脂を複合したものは炭素繊維強化プラスチック(CFRP:Carbon Fiber Reinforced Plastics)と呼ばれている。繊維は、長繊維や短く切断された短繊維(カットファイバー)が使用される。樹脂は従来はエポキシ樹脂やポリエステル樹脂、フェノール樹脂、ポリイミド樹脂などの熱硬化樹脂が主であったが、最近はポリエチレンやポリプロピレン、ポリアミド、ポリカーボネートなどの熱可塑性樹脂が検討されている。熱可塑性樹脂を用いた繊維強化樹脂は、熱硬化性樹脂が用いられるものと区別するためにFRTP(Fiber Reinforced Thermo Plastics)と呼ばれている。

複合材料は今後、自動車の軽量高強度材料として使用量が増加するであろうが、その主体は長繊維と熱硬化性樹脂から、短繊維の炭素繊維とポリプロピレンやポリアミド(ナイロン)などの熱可塑性樹脂を複合したCFRTPへの移行がトレンドである。

6.プラスチック

プラスチックは、自動車においては内装材やバンパーに使用されている。今後は、車体重量の大きな割合を占めているガラスに代わり、窓材としてポリカーボネート樹脂が用いられるであろう。

自動車の車体組立において、接着接合に期待することとして、次のような事柄が考えられる。

1.強靭性

接着剤にはさまざまな特性が要求される。中でも、低温における耐衝撃性と高温における接着強度を両立することが重要である。しかし、この2つの特性は物性面で相反する。低温衝撃特性においては、接着剤の弾性率が高すぎることは適当ではない。接着剤には部品の変形に追従できる伸びを有していることが必要である。接着剤は粘弾体であるため、高速で荷重が負荷されると、粘性的性質が小さくなり、弾性的性質が大きく表れる。そこで、接着剤の速度依存性を考慮した物性の最適化が必要である。低温と高温に2つのtanδを有する2成分系や硬い樹脂と柔らかいエラストマーが分子勾配構造、海島構造となるような硬化構造となっている。このような構造にすることで、低温衝撃特性を向上させることが考えられる。

2.接着剤の硬さ、伸び

一般の接着剤では、硬いものは伸びが小さく、柔らかいものは伸びが大きい。接着剤の硬さ(弾性率)、伸びと各種の接着強度の関係を示したものである。一般に、せん断強さや引張強さと剥離強度や衝撃強度は接着剤の硬さや伸びに対して逆の関係になる。すなわち、接着剤が硬くて伸びが小さければ、せん断強さや引張強さは高くなり、剥離強度と衝撃強度は低くなる。接着剤が柔らかくて伸びが大きい場合は逆になる。これは剥離強度を高くするためには接着剤には伸びが必要で、衝撃強度を高くするためには衝撃エネルギーを吸収できる柔軟性が必要なためである。 各種の力に対して、強い接着剤は、硬すぎず柔らかすぎないものがよく、構造用接着剤と呼ばれる高強度接着剤では硬さと伸びが両立されていて、いわゆる強靭な性質になっている。強靭さを出すためには、硬いエポキシとアクリル樹脂に柔らかいゴム成分などを添加するなどの変成がなされている。 当社の分子勾配膜構造や海島構造やポリマーアロイなどの構造を形成させることで非常に強靭になり、1+1=3の性質が得られる。

3.引張強度と接着強度

引張せん断強さや引張強さは、接着部に加わる力の速度で変化し、高速で力が加わった場合は、低速で力が加わった場合より破断強度が高くなる。これは、接着剤が柔らかく粘性が高いほど、引張速度依存性は大きくなる。

4.評価特性

被着材料との相性、高温、低温強度、衝撃吸収性、屋外暴露耐久性、耐湿性、耐熱劣化性、耐ヒートサイクル性、クリープ特性

5.表面改質

接着剤の対象となる材料は、その表面が接着性に優れていることが理想である。しかし、実際には接着性に劣るものも多い。難接着性材料は、表面を改質することで、表面の接着性の向上を図る必要ある。同じ部品といえども個々のせ部品の表面は同じ状態ではなく、1個ごとに表面の状態は異なっている。このようにばらつきがある表面状態を一定の状態にする表面改質は、接着の信頼性確保のための基本であると言える。表面改質法としては、プラズマ照射(大気圧、低圧)、短波長紫外線照射(低圧水銀ランプ、エキシマランプ)、火炎処理、レーザー照射など種々の種類の方法がある。樹脂や金属の表面にアンカー効果を持たせるために微細な凹凸を形成させる。めっきやエッチング、レーザーアブレージョンなども開発されている。機器による表面改質以外にも、プライマーやコーティング剤による表面の接着性を向上させる方法もある。接着性に優れたフィルムをラミネートして成形することも考えられる。

共同開発・業務提携

製品についてのお問合わせ・共同開発・業務提携についてはこちらへご連絡をお願いします。

-

04-2944-5151(代)

受付時間:平日8:30~17:30

- メールでのご相談・お問合わせ